环氧树脂材料复制胶半导体材料胶

玉树2023-11-12 02:43:35

7 次浏览user_8937984

联系人:鲍红美

产品特性:

QK-100是一种单组份、紫外光和湿气双重固化、丙烯酸酯类胶粘剂。该产品专门针对电子元器件的三防披覆保护而设计。

·可UV固化快速形成一层坚韧的涂层于线路板表面

·不含溶剂,无气味,对PC、铜等无腐蚀

·含荧光指示剂,方便检查线路涂层的均匀性

·可防潮、防霉、防尘、耐盐雾、耐酸碱、耐高温高湿...等等

应用范围:

广泛使用在车载电子、电源、通讯产品、网络产品等行业。

包装规格:

10kg铁罐包装。

■ 产品特性及应用:

本产品是一种单组份、紫外线固化、丙烯酸脂类胶粘剂。该产品专门针对塑料(PS,PVC,PC,PMMA等)的粘接设计,对玻璃、金属等也有一定的粘接性。主要用于LED灯饰、电子、塑料等粘接。具有能表干、固化快、粘接力强、耐水耐高低温性能好等特点。

■ 主要技术参数:

项目 性能指标 测试方法

固化前 外观 微黄色透明液体 目测

黏度25℃ mPa.S 300-500 DV-II旋转黏度计

定位时间(S) 3 125W UV灯

5 40W UV灯

表干时间(S) 10 125W UV灯

完全固化时间(S) 10 125W UV灯

15 40W UV灯

固化后 拉剪强度(MPa) >20 PMMA/PMMA ASTM D-4501-01

硬度(邵D) 65-70 GB/T 531-1999

注:以上性能数据均在25±2℃,相对湿度50±5%下所得。(非规格值)

■ 使用方法:

1.涂胶前粘接面须除尘、除油、干燥、根据需要确定用胶量。

2.紫外线照射时间根据UV灯的功率及涂胶件之间的距离作相应调整。其固化速度及深度取决于光强、光源的光谱分布、照射时间及被粘材料的透光性。

■ 储运及注意事项:

1.请储存在阴凉避光地方,至佳存储温度在8-28℃,过高或过低都会影响胶液性能,保质期6个月。

2.操作完成后,未用完的胶应立即拧紧盖帽,密封保存。

3.为了避免污染原胶液,请勿将倒出的胶液倒回原包装。

4.通用粘接UV胶对皮肤和眼睛有轻微刺激。若不慎溅入眼睛,应立即用清水清洗并到医院检查。皮肤接触后请立即用肥皂水冲洗。

5.请在通风、宽敞的环境下使用,建议使用一次性手套(工业耐脂手套),遵守良好的工业卫生惯例。

一、 产品特性及应用

本产品为单组份加温固化改良型环氧树脂粘接胶,能在较低温度,短时间内快速固化。在多种不同类型的材料之间形成极佳的粘结力。产品工作性能优良,具有较高的储存稳定性,同时本产品在适当的条件下可以返修。适合点胶或大面积钢网刮胶工艺,主要粘接电感线圈,适用于记忆卡、CCD/CMOS、等产品,亦可用于PCBA组装中各类主动和被动元器件的粘接、补强等:特别适用于LED背光源、灯具透镜以及堵头的粘接和固定。

二、 使用方法:

1. 请在室温下使用,防止高温。产品从冷库(冰箱)中取出后,避免立即开封,应在室温下放置回温至少4小时后再开封取适量使用。

2. 本品对湿度敏感,请勿将胶水长时间暴露在空气中,建议在恒温恒湿环境下施胶,温度25ºC相对湿度低于60%的条件下,本品可操作时间为24小时。每罐胶回温次数不超过三次。已使用过的回收胶请不要与未使用的胶混装同一包装容器内。

三、 储运及注意事项:

1. 除标签上另有注明,本品的理想贮存条件是再-20℃下将未开封的产品冷藏在干燥的地方。为避免污染原装粘接剂,不得将任何使用过的胶倒回原包装内。

2. 存储期:-20℃温度下可存放 6 个月。

3. 本产品为非危险品,可按一般化学品储存运输。

4. 对皮肤和眼睛有刺激性。如有接触到皮肤,用肥皂水清洗即可;发生皮肤过敏,应减少接触并就医;如不慎入眼,用水清洗15分钟,严重不适请及时就医。

5. 放置于小孩触摸不到的地方。

四、 包装规格:

本产品采用塑料罐1000ml/罐。

3、推荐使用方法(针对玻璃或PET与Open cell全贴合)

1)清洁:施胶前将与硅胶接触材料表面清理干净。

2)点胶:将 A 组份和B 组份按1:1(重量比/或体积比)的配比充分混合均匀后真空脱泡。(建议用静态混合器混合用液体机注射不用脱泡,A:B比例误差控制小于1%)。A/B组份必须进行充分混合,如果混合不足可能会造成固化不完全或物理性能减弱。点胶至玻璃或PET上,可通过治具控制点胶厚度及区域。本品使用时允许操作时间与环境温度有关,环境温度越高,允许操作时间越短。胶料混合密封后允许操作时间≥30 min/25℃。

3)固化:将点胶后胶体置于60-65℃,30min烘烤,可结合工厂端实际情况调整固化参数。如果在固化过程中发现有气泡,可将前段固化温度降低同时延长时间,待基本凝固后再提高温度,可有效解决气泡问题。

4)贴合:将固化后得到的均匀的胶体与LCM进行真空贴合。

5)脱泡:贴合后产品进入脱泡缸加压脱泡,建议参数45-55℃,0.3-0.5Mpa,30min。可结合工厂端实际情况调整脱泡参数。

6)熟化:脱泡后可置于烤箱65℃烘烤4H,或者静置24H自然熟化。

注意事项:本品易被分子中含磷、硫、氨、有机锡等化合物发生反应(中毒)而影响固化,用时须注意清洁,防止杂质混入。以上化学物质可能影响该产品的固化,请在使用前作兼容性试验。

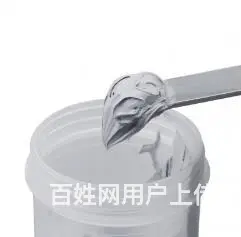

导热硅脂也叫散热硅脂、散热硅,是一种导热绝缘有机硅材料。可在高低温环境下,如-60~200℃的条件下,长期保持不固化的脂膏状,是大功率发热器件的良好散热介质。比如晶体管、CPU、热敏电阻、温度传感器、电源模块等都会使用到导热硅脂。

那么,导热硅脂在使用的时候是越厚越好吗?

其实,导热硅脂作为是发热器和散热器之间的空隙填充的一种介质,并不是越厚越好的。就以CPU和散热器来说,如果涂抹的太厚,不仅仅起不到散热的作用,反而会给CPU带来负担。当然,如果涂抹的太薄无法填满空隙,那么散热效果也不会很明显。

具体原因是这样的。涂抹导热硅脂的目的是置换CPU和散热器之间的空气,也就是填充空隙,真正起到散热效果的还是以金属为材质的散热器,比如铜片散热器。一般铜的导热系数高达377W/m·K,而空气的导热系数仅为0.024 W/m·K。

在CPU与散热器的贴合中,即使是表面非常光洁的两个平面在相互接触时都会有空隙出现,这些空隙中的空气是热的不良导体,会大大的阻碍散热效果,可以想象成一根流通的水管,水流量是受限于整个管道直径z细的部位。所以,导热硅脂的作用就是提高这z细管道的直径,较好比木桶效应,导热硅脂就是提高木桶中非常短的那块木板。导热硅脂本身的导热系数相交于金属散热器来说其实并不高的,一般是1.0~10 W/m·K,与金属还是有非常大差距的。所以,导热硅脂涂抹多了,相当于延长了管道的长度,并没有提高散热流量,相反,厚度过高,混入空气,还会影响散热效果。

总之,导热硅脂涂抹太厚,不仅会降低散热,还浪费导热硅脂,增加成本。

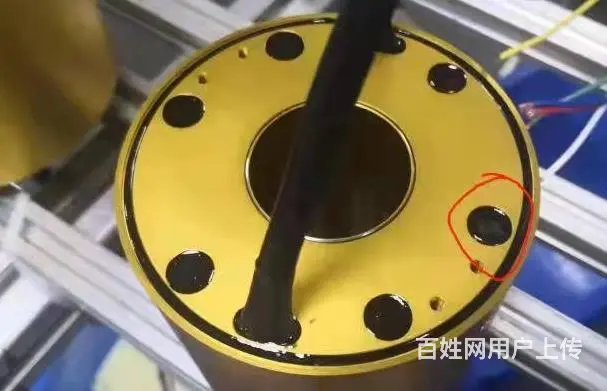

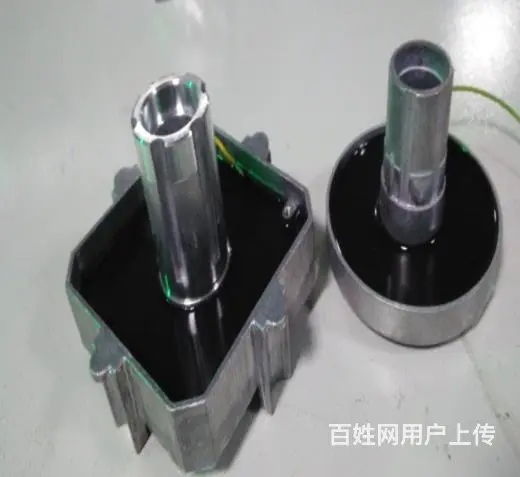

环氧树脂灌封胶使用步骤:

1.要保持需灌封产品的干燥和清洁;

2.使用时请先检查A剂,观察是否有沉降,并将A剂充分搅拌均匀;

3.按配比取量,且称量准确,请切记配比是重量比而非体积比,A、B剂混合后需充分搅拌均匀,以避免固化不完全;

4.搅拌均匀后请及时进行灌胶,并尽量在可使用时间内使用完已混合的胶液;

5.灌注后,胶液会逐渐渗透到产品的缝隙中,必要时请进行二次灌胶;

6.固化过程中,请保持环境干净,以免杂质或尘土落入未固化的胶液表面。

环氧树脂灌封胶操作常见问题分析:

1、胶水不固化,可能原因:固化剂放得太少或放得太多(配比相差很大)、A胶储存时间较长用前未搅拌或未搅拌均匀

2、本应为硬胶的胶水固化后是软的,可能原因:胶水配比不正确:如未按重量比配比或偏差较大(固化剂多了或少了都会有可能有此情况)、A胶储存时间较长用前未搅拌或未搅拌均匀

3、有些胶水固化了,有些胶水没有固化或固化不完全,可能原因:搅拌不均匀、A胶储存时间较长用前未搅拌或未搅拌均匀

4、固化后胶水表面很不平整或气泡很多,可能原因:固化太快、加温固化温度过高、接近或超过操作时间灌封点胶

5、固化后胶水表面有油污状,可能原因:灌胶过程有水、过于潮湿、A胶储存时间较长用前未搅拌或未搅拌均匀

环氧树脂灌封胶是双组份环氧树脂绝缘灌封胶,属于室温固化。固化后具有良好的绝缘性,防潮、防水性能,优异的机械强度、电气特性。主要用于整流器、电子零件、电解电容器、高压线圈点火线圈、电子零组件、LED灯饰等的灌封,填缝。

联系电话:13640994069